Инфракрасная система обнаружения шлака конвертера, Москва

Москва

04.07.2024 в 12:15

Просмотров: 49 (+1)

ID: 28424182

150 000 $

Floria Liang

Компания

На UniBO.ru c 9 июня 2023

Всего объявлений: 25

Контактное лицо: Floria Liang

Был онлайн 2 месяца назад

Тип предложения

Продам

Вид оборудования

Целая система

Производитель

Wuhan CenterRise M&C Engineering CO. , Ltd.

Состояние

Отличное

Год выпуска

2023

Тип оборудования

Новое

Адрес:

Россия, Москва

Обзор

Инфракрасная система обнаружения шлака конвертера использует тепловизор дальнего инфракрасного диапазона для наблюдения за ситуацией выпуска конвертера в режиме реального времени и подключается к главному управляющему компьютеру в электрощитовом через преобразование и передачу видеосигналов. Интенсивность излучения в инфракрасном диапазоне длин волн 7-14 мкм различна, чтобы отличить расплавленную сталь и шлак. На позднем этапе выпуска конвертера расплав стали постепенно уменьшается, а сталеплавильный шлак вовлекается в расплав и вытекает из выпускного отверстия. После того, как тепловизор распознает сталеплавильный шлак при измерении температуры изображения, он подаст сигнал тревоги в соответствии с пороговым значением соотношения содержания шлака, установленным программным обеспечением. Тепловизор запустит пластину скольжения, чтобы закрыть выпускное отверстие, чтобы реализовать контроль шлака в выпуске конвертера и обеспечить максимальный выход расплавленной стали и минимальный контроль содержания сталеплавильного шлака.

Эффект обнаружения шлака при выпуске конвертера имеет большое значение для контроля количества шлака. Система обнаружения и контроля конвертерных шлаков, разработанная нашей компанией, осуществляет бесконтактный контроль течения выплавляемой стали через тепловизор дальнего инфракрасного диапазона. Он может определять состояние шлака в режиме реального времени и выдавать сигнал тревоги и систему управления, которая может заменить ручной визуальный осмотр и обеспечить точный, эффективный и стабильный эффект обнаружения шлака. Когда система обнаруживает шлак, интеллектуальный блок управления быстро принимает решение о подъеме печи и блокировании шлака и выдает сигнал тревоги.

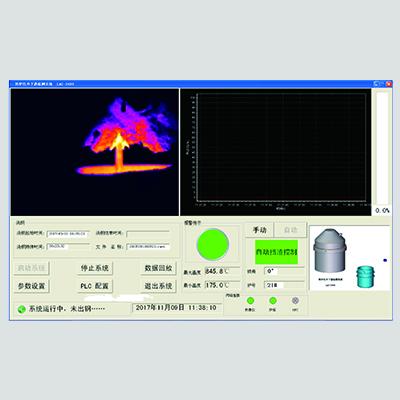

Как показано на рисунке 1, система включает в себя тепловизор, переднюю коробку защиты от продувки, переднюю электрическую коробку, шкаф распределения питания, главный монитор управления, монитор камеры качающейся печи, звуковую и световую сигнализацию, программную систему контроля шлака инфракрасного конвертера и т. д.

Особенности тепловизора

1. Диапазон измерения температуры составляет 200°C ~ 2000°C, высокая точность измерения температуры и возможность установки нескольких интервалов измерения температуры.

2. Тепловизионная система с высоким разрешением, изображение четкое, а цвет изображения можно свободно маркировать в соответствии с заданной температурой.

3. С функцией тревоги горячей зоны, зона тревоги и диапазон температур могут быть установлены произвольно.

4. С функцией отслеживания горячей зоны

5. Оснащен специальной линзой с инфракрасным фильтром 7 ~ 14 мкм.

Технические параметры

1. Диапазон измерения температуры: 200°C ~ 2000°C

2. Точность измерения температуры: 2%

3. Точность обнаружения и точность сигнализации: ≥98%

4. Разрешение: ≥ 0,5 ℃

5. Пиксели: 640x240PT

6. Диапазон: 7 ~ 14 мкм

7. Поле зрения: 7,5°×5,5°

8. Частота кадров: ≥ 25 кадров/сек.

9. Срок службы оборудования: ≥5 лет.

10. Нормальная скорость работы системы автоматического управления: ≥99%

Инфракрасная система обнаружения шлака конвертера использует тепловизор дальнего инфракрасного диапазона для наблюдения за ситуацией выпуска конвертера в режиме реального времени и подключается к главному управляющему компьютеру в электрощитовом через преобразование и передачу видеосигналов. Интенсивность излучения в инфракрасном диапазоне длин волн 7-14 мкм различна, чтобы отличить расплавленную сталь и шлак. На позднем этапе выпуска конвертера расплав стали постепенно уменьшается, а сталеплавильный шлак вовлекается в расплав и вытекает из выпускного отверстия. После того, как тепловизор распознает сталеплавильный шлак при измерении температуры изображения, он подаст сигнал тревоги в соответствии с пороговым значением соотношения содержания шлака, установленным программным обеспечением. Тепловизор запустит пластину скольжения, чтобы закрыть выпускное отверстие, чтобы реализовать контроль шлака в выпуске конвертера и обеспечить максимальный выход расплавленной стали и минимальный контроль содержания сталеплавильного шлака.

Эффект обнаружения шлака при выпуске конвертера имеет большое значение для контроля количества шлака. Система обнаружения и контроля конвертерных шлаков, разработанная нашей компанией, осуществляет бесконтактный контроль течения выплавляемой стали через тепловизор дальнего инфракрасного диапазона. Он может определять состояние шлака в режиме реального времени и выдавать сигнал тревоги и систему управления, которая может заменить ручной визуальный осмотр и обеспечить точный, эффективный и стабильный эффект обнаружения шлака. Когда система обнаруживает шлак, интеллектуальный блок управления быстро принимает решение о подъеме печи и блокировании шлака и выдает сигнал тревоги.

Как показано на рисунке 1, система включает в себя тепловизор, переднюю коробку защиты от продувки, переднюю электрическую коробку, шкаф распределения питания, главный монитор управления, монитор камеры качающейся печи, звуковую и световую сигнализацию, программную систему контроля шлака инфракрасного конвертера и т. д.

Особенности тепловизора

1. Диапазон измерения температуры составляет 200°C ~ 2000°C, высокая точность измерения температуры и возможность установки нескольких интервалов измерения температуры.

2. Тепловизионная система с высоким разрешением, изображение четкое, а цвет изображения можно свободно маркировать в соответствии с заданной температурой.

3. С функцией тревоги горячей зоны, зона тревоги и диапазон температур могут быть установлены произвольно.

4. С функцией отслеживания горячей зоны

5. Оснащен специальной линзой с инфракрасным фильтром 7 ~ 14 мкм.

Технические параметры

1. Диапазон измерения температуры: 200°C ~ 2000°C

2. Точность измерения температуры: 2%

3. Точность обнаружения и точность сигнализации: ≥98%

4. Разрешение: ≥ 0,5 ℃

5. Пиксели: 640x240PT

6. Диапазон: 7 ~ 14 мкм

7. Поле зрения: 7,5°×5,5°

8. Частота кадров: ≥ 25 кадров/сек.

9. Срок службы оборудования: ≥5 лет.

10. Нормальная скорость работы системы автоматического управления: ≥99%